Mesures dimensionnelles d’un produit

Le respect des spécifications relatives aux dimensions de pièces mécaniques est enjeu important pour leurs fabricants. Le contrôle dimensionnel dans l’industrie repose sur une variété de méthodes, chacune avec ses propres avantages et limitations. En choisissant la méthode appropriée en fonction des spécifications de la pièce et des exigences de l’application, les fabricants peuvent garantir la qualité et la conformité de leurs produits, tout en optimisant leur efficacité opérationnelle.

Pourquoi vérifier les dimensions d’un produit ?

Dans l’industrie manufacturière, assurer la qualité des produits est évidemment une priorité absolue. Pour de nombreuses pièces mécaniques, qui doivent être montées dans des assemblages complexes, la vérification de leurs dimensions revêt une importance capitale pour assurer leur performance, leur fiabilité et leur conformité aux spécifications requises.

Des dimensions précises sont essentielles pour garantir la juste liaison mécanique entre ces pièces, avec un jeu ou un ajustement correct. Cela permet d’assurer la fonctionnalité optimale des assemblages. Pour répondre à ces exigences, différentes méthodes de mesure dimensionnelle sont utilisées, chacune offrant ses propres avantages, limitations et applications spécifiques.

Mesures dimensionnelles par la méthode pneumatique

Mesures dimensionnelles par méthode tactile

La mesure dimensionnelle par méthode tactile repose sur l’utilisation de capteurs LVDT (Linear Variable Differential Transformer) pour détecter les distances entre divers points de contrôle. Cette méthode offre une précision élevée et une grande fiabilité de mesure, ce qui en fait un choix idéal pour les applications où la précision dimensionnelle est critique. Elle est largement utilisée dans les industries de haute précision telles que l’aérospatiale et l’automobile. La méthode tactile peut être limitée par la nécessité d’un contact physique avec la pièce, ce qui peut potentiellement entraîner des défauts de surface si les précautions nécessaires ne sont pas prises. Par ailleurs, les points de mesure à la surface des pièces doivent être accessibles pour permettre un contact avec le capteur, rendant l’opération compliquées pour les pièces aux formes complexes, voire inapplicable pour des mesures de dimensions internes.

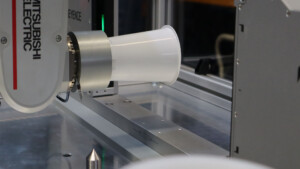

Mesures dimensionnelles par vision industrielle

La vision industrielle est une méthode de contrôle qui utilise des caméras et des logiciels avancés pour prendre, enregistrer et analyser des images numériques des pièces. Si ses applications sont plutôt tournées vers la détection de défauts d’assemblage ou de surface, elle est également une solution de mesure dimensionnelle rapide et non invasive, la rendant particulièrement adaptée aux pièces complexes et délicates.

Elle offre une bonne précision et peut être automatisée pour des applications à haut débit, ce qui améliore l’efficacité des processus de fabrication. Cependant, la vision industrielle peut être limitée par des conditions d’éclairage variables ou des obstacles visuels qui peuvent affecter la qualité des images capturées et donc la précision des mesures réalisées.

Mesures dimensionnelles par micrométrie optique

La micrométrie optique est une méthode similaire à la vision industrielle, mais elle se base sur l’analyse de l’ombre projetée par la pièce à contrôler. Cette technique génère des images dont le fort contraste facilite le traitement par des algorithmes d’imagerie. Comme la vision industrielle, elle permet des mesures rapides et non intrusives, idéales pour contrôler la taille des pièces sans les altérer. Souvent intégrée dans des systèmes automatisés , elle convient aux applications à haut débit. Cependant, elle est limitée à la mesure des dimensions des contours extérieurs des pièces contrôlées.

Mesures dimensionnelles par radiographie industrielle

La radiographie industrielle est une méthode d’inspection qui utilise des rayons X pour vérifier les pièces à travers leur matériau. Les clichés obtenus sont enregistrés et traités par un logiciel d’analyse d’image. Cette méthode permet d’identifier les défauts internes et les dimensions avec une grande précision, sans endommager la pièce. Elle est particulièrement adaptée aux matériaux opaques ou épais où d’autres méthodes de mesure peuvent être limitées.

La radiographie industrielle nécessite des précautions de sécurité strictes en raison de l’utilisation de rayonnements ionisants.

TECHNOLOGIES SETSMART ASSOCIÉES

Parcourez les pages technologies pour plus d’informations sur les moyens de contrôle mis en œuvre